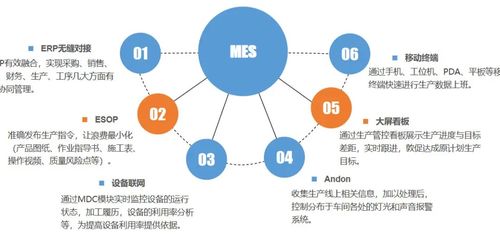

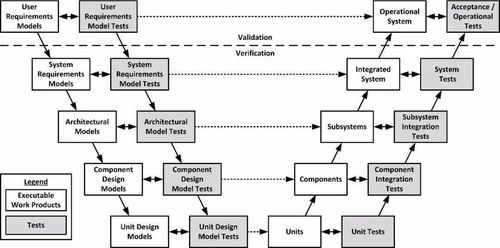

制造執行系統(Manufacturing Execution System, MES)作為連接企業管理層與車間控制層的信息樞紐,其成功部署與集成服務正深刻改變著傳統工廠車間的運營模式。通過將MES系統與企業資源計劃(ERP)、產品生命周期管理(PLM)、自動化設備等信息系統深度融合,工廠車間正經歷一場從“黑箱操作”到“透明化、智能化管理”的重大變革。

一、生產過程透明化與實時可控

在傳統模式下,車間生產進度、設備狀態、物料消耗等信息往往依賴人工匯報,存在滯后與誤差。MES系統集成后,通過數據采集接口與生產線PLC、傳感器、條碼/RFID等設備實時連接,實現了生產全過程的數字化映射。管理者可在中央控制室大屏或移動終端上,實時查看每臺設備的運行狀態(如開機、停機、故障)、每個工單的執行進度、每個產品的質量檢測結果。這種透明化使生產異常(如設備突發故障、物料短缺、工藝偏離)得以被即時發現與響應,大幅減少了停線等待時間,提高了生產系統的韌性與響應速度。

二、生產調度與資源優化效率躍升

MES集成了高級計劃與排程(APS)模塊,能夠根據訂單優先級、物料齊套情況、設備產能、人員技能等多維約束條件,自動生成最優的生產排程。車間調度員從繁重的手工排產中解放出來,系統可動態響應插單、設備故障等突發情況,快速重新排程,最小化對整體計劃的影響。通過對設備利用率、人員績效、物料周轉率等關鍵指標的持續監控與分析,MES能幫助管理者識別瓶頸工序,優化資源配置,從而提升整體設備效率(OEE)和產能。

三、質量管控體系化與可追溯性強化

質量是制造企業的生命線。MES系統通過與質量管理系統(QMS)及檢測設備的集成,實現了從原材料入庫到成品出庫的全流程質量管控。系統可強制關鍵工藝參數的合規執行,自動采集檢測數據并與標準比對,實時判定質量狀態。一旦發現異常,可自動觸發預警并隔離相關批次產品。更重要的是,MES建立了完整的產品譜系,記錄每件產品所用的物料批次、生產設備、操作人員、工藝參數、檢測數據等信息。當出現質量問題時,可迅速實現正向追溯(查影響范圍)和反向追溯(查問題根源),極大縮短了質量分析周期,降低了召回風險與質量成本。

四、物料管理精細化與成本控制

車間物料管理長期面臨賬實不符、浪費嚴重等挑戰。MES通過與倉儲管理系統(WMS)集成,實現了物料需求的精準拉動和庫存的實時同步。系統根據生產計劃生成精準的物料需求,指導倉庫按節拍配送至線邊庫,減少了線邊庫存堆積。通過掃描記錄每一筆物料的領取、使用和退庫,實現了物料消耗與具體工單的綁定,使產品成本核算更加精確。對物料消耗數據的分析有助于識別浪費環節,推動精益生產的持續改善。

五、數據驅動決策與文化轉型

MES系統集成的最終價值在于數據。它匯聚了車間海量的實時運行數據,并通過報表、可視化看板和數據挖掘工具,將數據轉化為 actionable 的洞察。管理層可以基于實時數據而非經驗進行決策,例如調整產能規劃、優化工藝路線、預測設備維護需求等。透明化的數據展示(如電子看板)也讓一線員工清晰了解自身績效與團隊目標,促進了以數據為導向的持續改進文化,推動了組織從經驗管理向科學管理的轉型。

六、集成服務的核心作用

MES價值的充分發揮,高度依賴于專業的“信息系統集成服務”。這不僅僅是一個軟件安裝項目,而是一個涉及業務流程重組、數據標準統一、異構系統對接、人員培訓變革的系統工程。優秀的集成服務商能夠:1)深入調研企業獨特的生產模式與管理痛點,進行精準的業務流程設計與系統適配;2)制定統一的數據編碼與接口標準,確保MES與ERP、PLM、自動化層等系統間數據流的暢通與語義一致;3)提供穩定的數據采集方案,應對車間復雜惡劣的工業環境;4)提供全面的培訓與變革管理支持,確保系統被有效接納和使用。

總而言之,MES系統的深入應用與專業集成,已不再是工廠車間的“可選配件”,而是邁向智能制造、打造核心競爭力的“神經中樞”。它通過打通信息孤島,實現數據貫通,不僅帶來了生產效率、質量與成本控制的顯性提升,更在推動管理模式的根本性變革,為工廠車間在日益激烈的市場競爭中構建了堅實的數字化基石。隨著工業互聯網、人工智能與MES的進一步融合,工廠車間的智能化水平必將邁向新的高度。